u-Planning智能生产计划

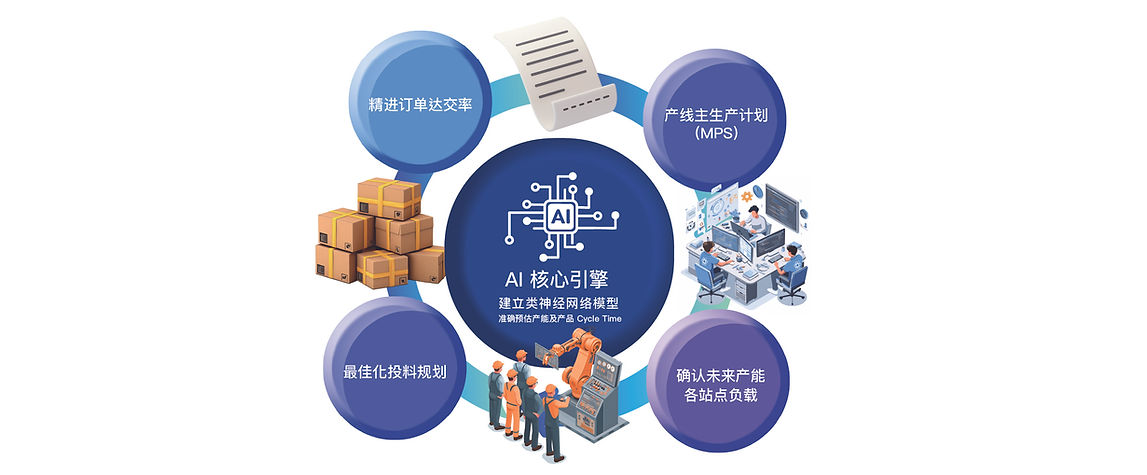

u-Planning 是业界首个以数据挖掘技术实现的智能生产计划解决方案。传统的 Planning 采用逐站模拟,耗时冗长、维护繁琐且准确度不足。u-Planning 能直接运用工厂历史数据建立模型,精准且动态地掌握产能状况、Cycle Time 与产品组合间的交互影响。通过自动定期学习更新 Cycle Time 模型,能在短时间内得到准确的生产规划结果。相较传统 Planning,u-Planning 运算速度更快、预测精度更高,可有效支持长、中、短期生产计划需求并提升达交率。

优异特性

数据挖掘技术

运用数据挖掘技术,建立动态模型,生成每个产品在各工站每日的 Cycle Time 参数,从而精准推导工厂在长、中、短期的生产计划需求。

精准预测计划

依据未来出货目标精准推测机台未来负载与产线产品组合,为产线提供各产品的加减速策略与产能调度决策,提升交付达成率。

快速产出计划

运用依据工厂生产数据定期自动学习的 Cycle Time 模型,快速生成生产计划结果,取代耗时的人工作业或模拟计算。

多情境模拟能力

提供多目标权重设定,并通过优化算法与 What-if 分析,产出在多目标条件下取得平衡的最佳投片计划,为管理者提供优化决策依据。

导入效益

-

提升生产力 +2%↑,提升达交率 +10%↑

-

提升决策品质,让工厂趋利避险

-

高达交率,增强客户满意度

-

优化产能规划,提升工厂获利

-

缩短生产周期,减少呆料浪费

-

减轻生管人力负担,扩大产线效能提升

计划运算冗长

Cycle Time 预测误差大

维护成本高

传统生产系统需耗费数小时甚至一天才能生成计划结果。

仅依平均值模拟,与产线实际差距过大,参考价值低。

模拟数据维护复杂,需大量人力投入,仍易因时间久远而失准。

无法最佳化

产能变动难掌握

需求快速变动难应对

由于作业时间过长,仅能模拟少量版本,难以进行多情境比较以找出最佳解。

无法即时反映机台能力变化与产品组合差异,造成估算不准、影响产能与交期。

遇订单变更或大额急单时,传统方法难以即时更新计划与评估交期影响。

─ 解决方案 ─

1

快速建立动态模型

直接串接工厂历史生产数据,自动建立产能与 Cycle Time 模型,短时间即可完成学习并持续更新,维持高准确度,减少人工维护。

2

精准预测 Cycle Time 与产能

通过数据挖掘与类神经网络模型,准确度远高于传统模拟,协助工厂即时掌握瓶颈产能与交期状态。

3

自动生成主生产计划 (MPS)

系统具备正推与逆推模式,不仅可预测,更能生成符合需求的主生产计划,提升达交率与产能目标。

4

快速响应订单变动

新订单、插单或产线状态变化时,能迅速重新计算交期并产出最佳化结果,降低影响、最大化效益。

5

模拟多情境 What-if 分析

支持多种改善情境模拟,帮助管理层提前评估不同方案影响,快速做出最优决策,降低规划风险。

6

缩短导入与运算时间

导入周期仅约两个月,系统能在短时间提供模型反馈,快速上线并立即展现成效。