u-Planning

智慧生產計畫

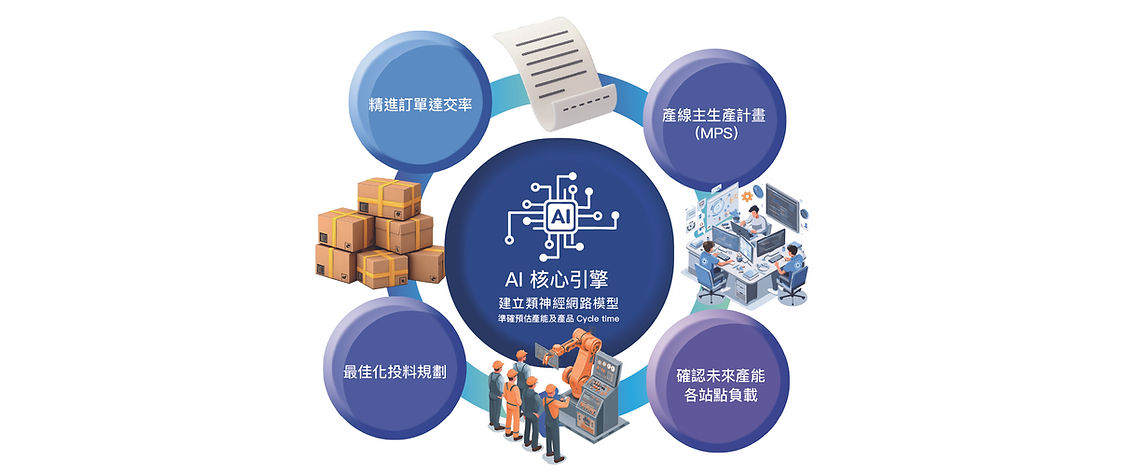

u-Planning 是業界首度以資料探勘技術實現的智慧生產計劃解決方案。傳統的 Planning 採用逐站模擬,耗時冗長,維護繁瑣,且準確度不足。u-Planning 能直接運用工廠歷史資料建立模型,準確且動態的掌握產能狀況、Cycle Time 與 產品組合間的交互影響。透過自動定期學習更新 Cycle Time Model,在短時間內得到準確的生產規劃結果。相較於傳統的 Planning,u-Planning 的運算速度快速,預測準確度遠高於同業,能有效支援長、中、短期的生產計劃需求並提升達交率。

─ 優異特點 ─

資料探勘技術

運用資料探勘技術,建立動態模型以產出每個產品在每個站點每天的 Cycle Time 參數,據以精確推導出工廠在長、中、短期的生產計畫需求。

精準預測計畫

依據未來出貨目標精準推測機台未來負載與產線產品組合,提供產線對各產品生產加減速與產能調度決策,增進達交率。

快速產出計畫

運用定期依工廠生產資料自動學習的 Cycle Time Model,快速產出生產計劃結果,取代耗時的人工作業或是模擬計算。

多情境模擬能力

提供多目標權重設定,透過最佳化演算法與 What-if 分析,產出平衡多目標下的最佳投片計畫,提供管理者最佳化決策依據。

導入效益

-

提升生產力 +2%↑,提升達交率 +10%↑

-

提升決策品質,讓工廠趨吉避難

-

提高達交率,增進客戶滿意度

-

優化產能規劃,提升工廠獲利

-

縮短生產週期,減少計畫不佳造成的呆料

-

減輕生管人力負擔,據以擴展產線效能改善

計劃運算冗長

Cycle Time 預測誤差大

維護成本高

傳統生管系統為產生結果費時冗長,耗時約數小時至一天以上。

僅依平均值模擬,與產線實際誤差過大,可參考價值低。

生管計畫的模擬資料維護繁雜,需大量人力投入仍會年久失修。

無法最佳化

產能變動難掌握

需求快速變動難以應對

因作業時間冗長,只能模擬個位數版本,難以產生大量情境尋求較佳解以供決策。

無法即時反映產線機台能力狀況與每日產品組合的變化,導致估算失準影響產能或交期。

遇到訂單變更或緊急大訂單,傳統方法難以即時更新計劃與評估對既有訂單交期的影響。

─ 解決方案 ─

1

快速建立動態模型

直接串接工廠歷史生產資料,自動建立產能與 Cycle Time 模型,短時間內即可完成數據學習,持續更新,保持準確,減少人工維護系統資料。

2

精準預測 Cycle Time 與產能

透過資料探勘與類神經網路模型,準確度比傳統模擬更高,協助工廠即時掌握產能瓶頸狀況,產品交期。

3

自動生成主生產計劃 (MPS)

系統具備正堆與逆推模式,不僅能預測,更能生成符合需求的主生產計劃,協助工廠增進達交率與產能目標。

4

快速回應訂單變動

新訂單、插單、需求或產線狀況變動時,能快速重新推算交期,快速產出最佳化結果,降低既有交期的影響與最大化工廠效益。

5

模擬多情境 What-if 分析

支援多種改善情境模擬,協助管理層預先評估不同方案的影響,快速做出決策,降低規劃風險。

6

縮短導入與運算時間

導入期僅需約兩個月,系統能在短時間提供模型回饋,快速導入上線,立即體現系統效益。